Save the planet: buy a 3D printer!

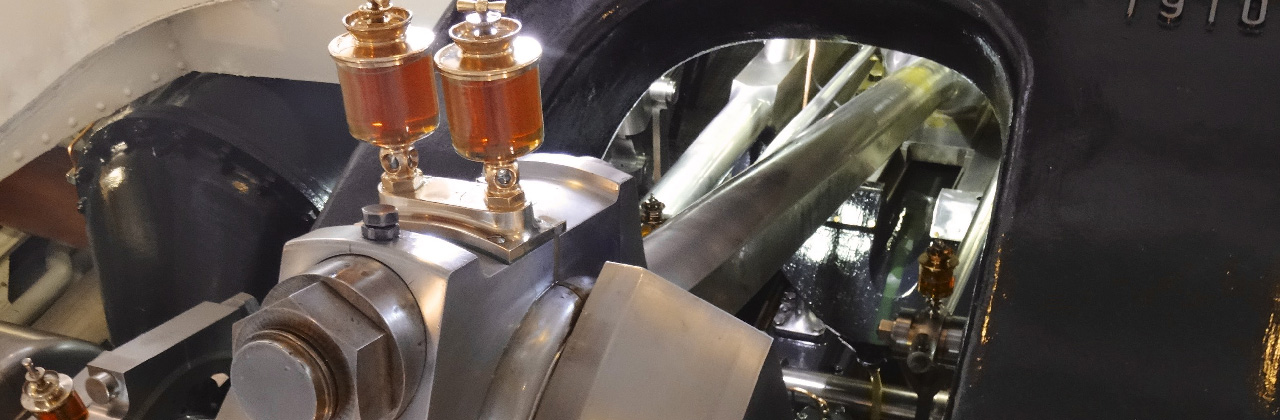

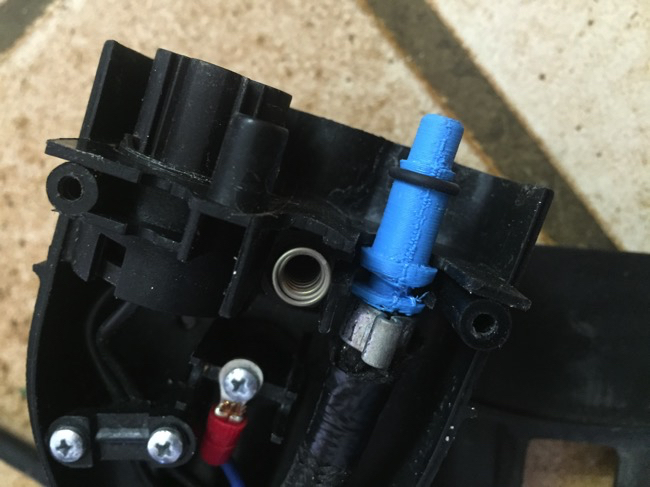

Je possède un nettoyeur à vapeur professionnel de marque allemande, très cher (2500.- neuf) que j’avais pu avoir d’occasion il y a plusieurs années à un prix très correct (erreur de commande d’un client; il était resté sur les bras d’une entreprise). Après des années de bons et loyaux services, une toute petite pièce s’est cassée:

Le problème est que cette pièce sert à faire le lien entre le flexible et l’appareil pour transporter la vapeur. Elle est donc creuse. Malheureusement, le site web de la marque de l’appareil ne répond plus. Le compte Facebook de la marque n’est plus mis à jour depuis 2013. Bref, l’entreprise semble avoir sombré. Impossible donc de commander la pièce de rechange. Si ça se trouve, j’aurais dû racheter tout le flexible, avec la télécommande, donc fort onéreux.

C’est rageant. J’ai un appareil très cher, très performant et qui est parfaitement fonctionnel qui devrait partir à la casse parce qu’une toute petite pièce de plastique, vitale, est cassée. Il reste une dernière chance: fabriquer une nouvelle pièce à l’aide de mon imprimante 3D. Il reste un problème: cette pièce doit supporter le passage de la vapeur à haute température. Je peux donc exclure le PLA, qui commence à ramollir à 50°C. J’ai en stock de l’ABS; qui lui commence à ramollir à 90°C. C’est limite, mais à défaut de mieux…

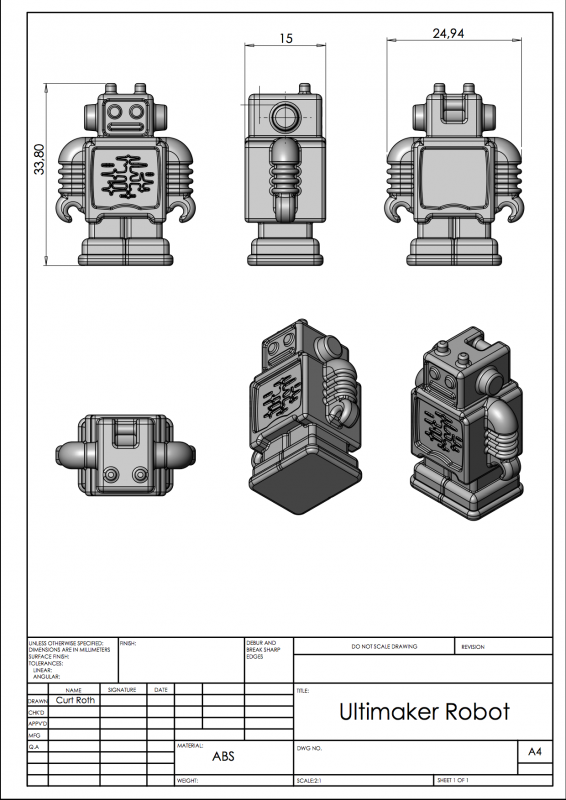

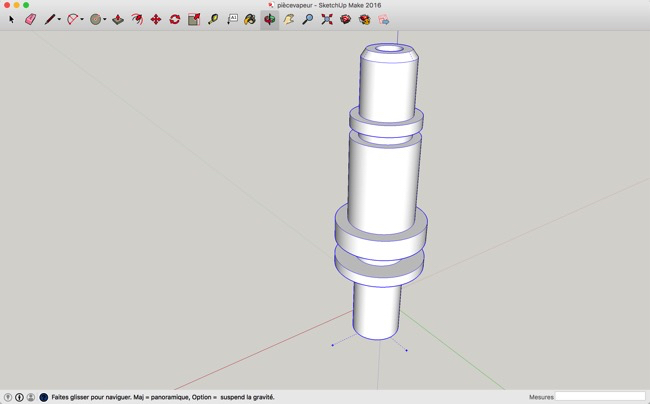

Pour commencer, il faut créer la pièce dans Sketchup Make 2016 (gratuit):

Ce logiciel est très simple d’accès, mais gère très mal tout ce qui est cylindrique. Heureusement, il existe le plug-in Solid Inspector 2 qui permet de rendre la pièce imprimable.

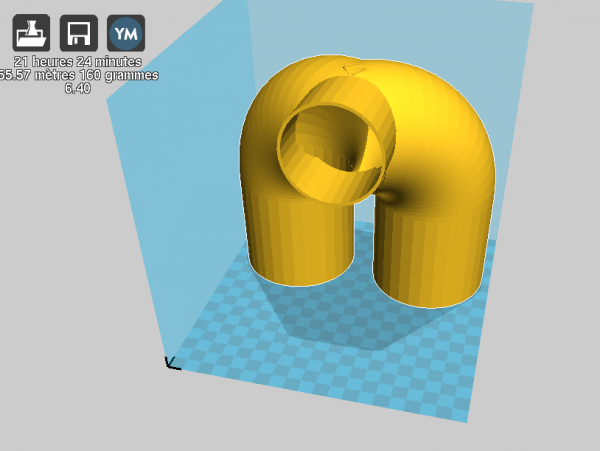

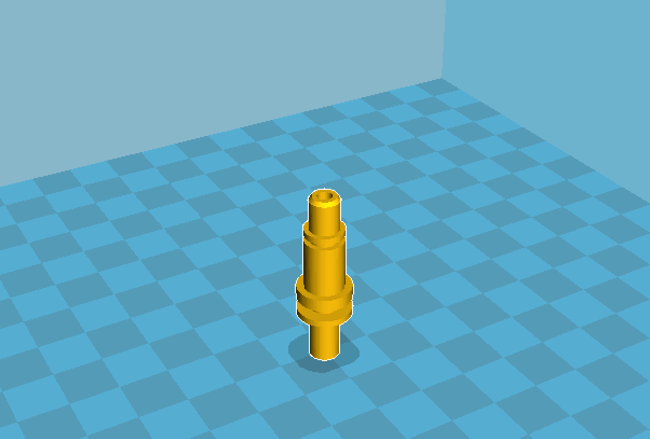

La pièce est ensuite placée dans le slicer, qui va préparer le G-code qui pilotera l’imprimante 3D. Dans mon cas, il s’agit de Cura.

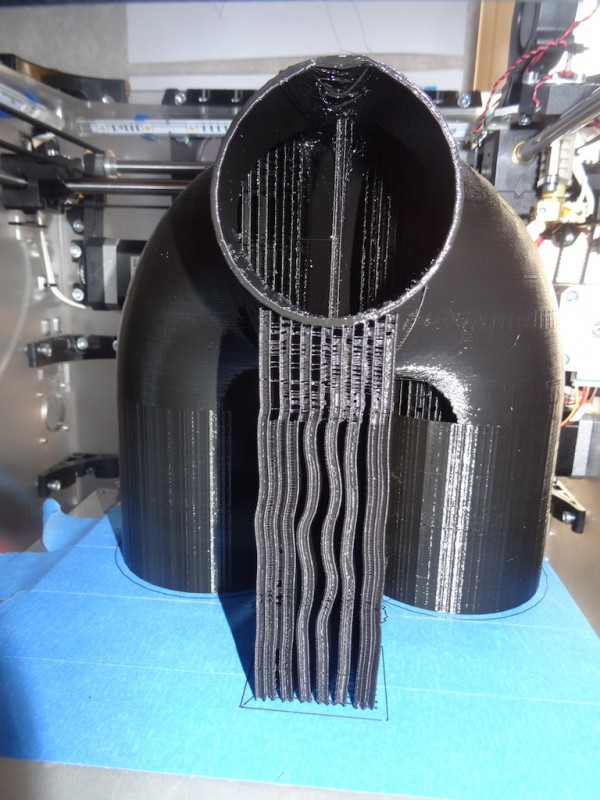

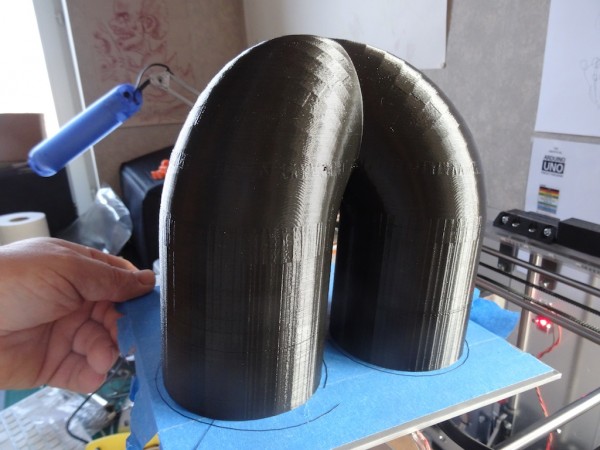

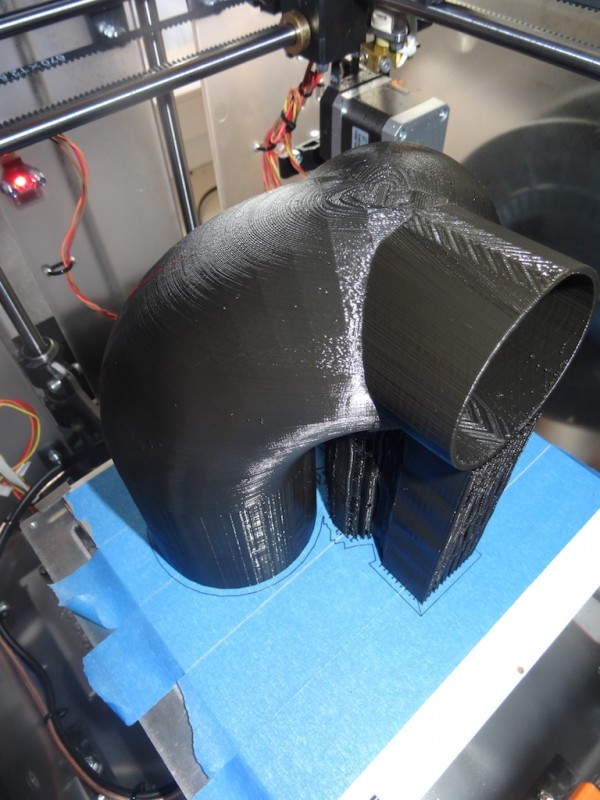

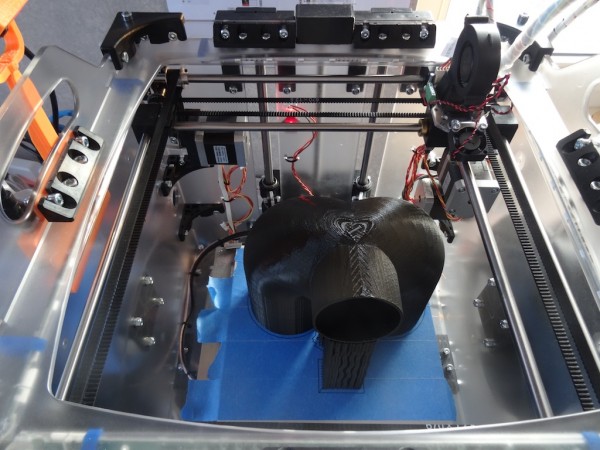

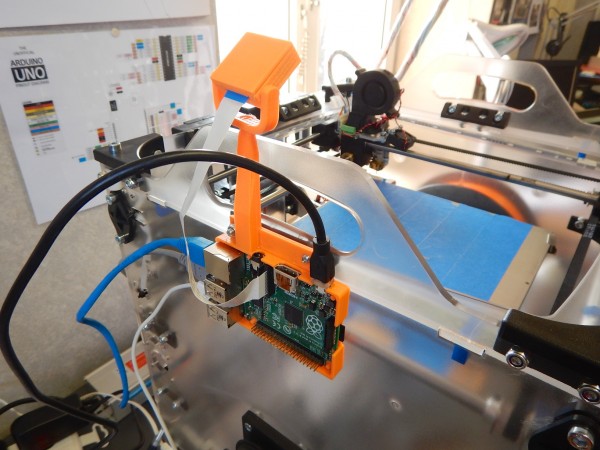

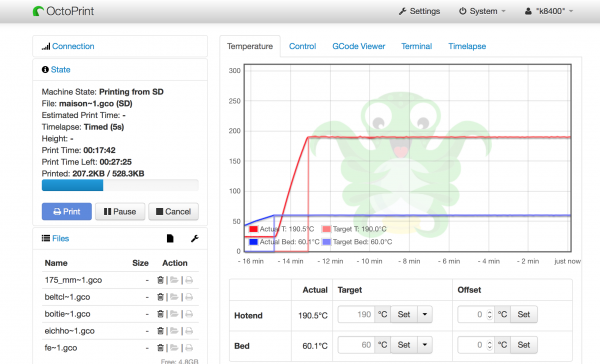

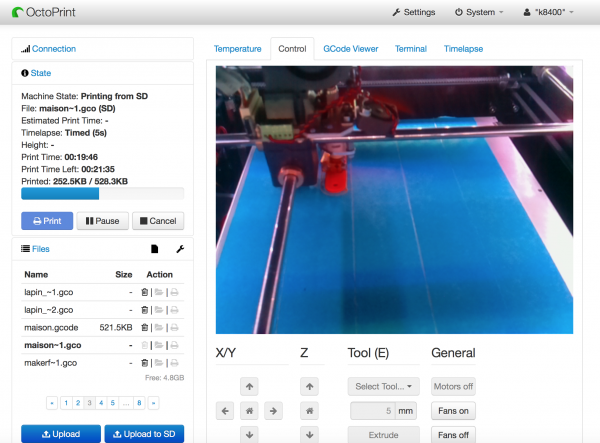

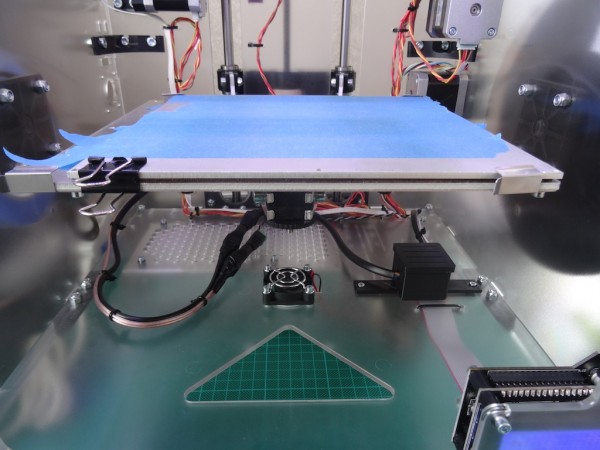

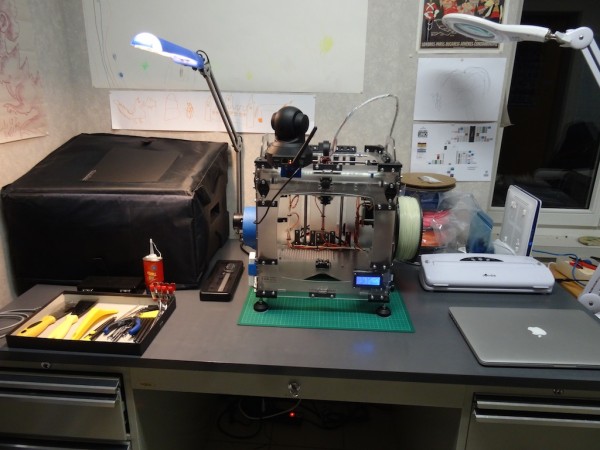

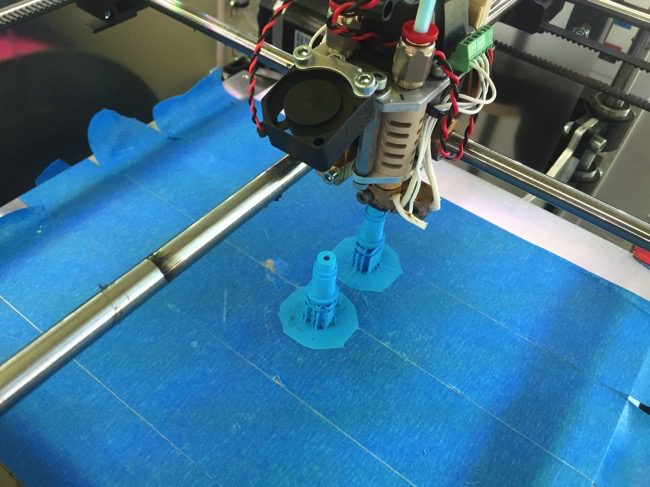

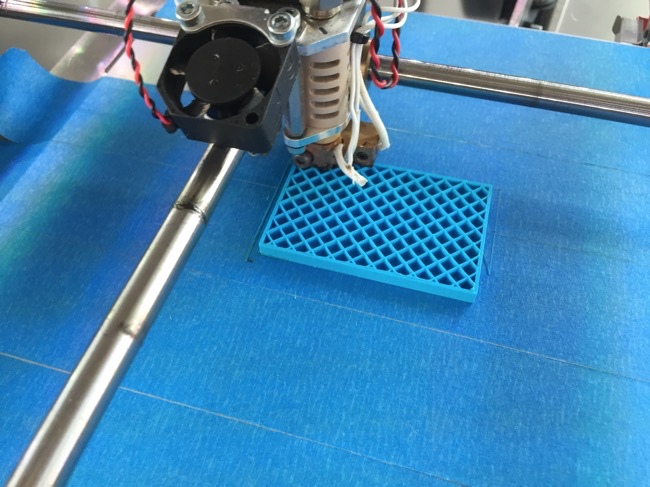

Ensuite, il faut imprimer:

Ma Vertex K8400 gère mal les petits objets; elle fait fondre ce qu’elle vient d’imprimer. J’imprime donc systématiquement deux objets similaires, éloignés l’un de l’autre, quand il s’agit d’objets fins. De cette manière, l’objet ne reste pas à proximité de l’élément chauffant de la tête et peut donc refroidir. Ça double certes le prix de la pièce… qui passe de 6 à 12 centimes! Pas de quoi se ruiner!

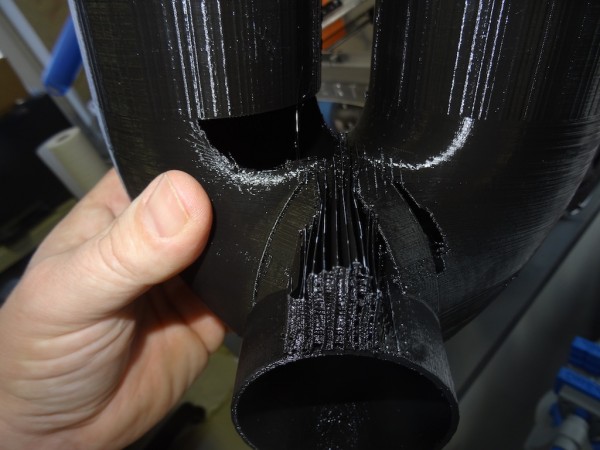

Quant au résultat…

Ça marche! Et voilà un appareil électroménager qui durera encore un moment au lieu de rejoindre la déchetterie et d’être remplacé par du matériel neuf. Et quand la pièce cassera à nouveau, j’en imprimerai une nouvelle en moins de 30 minutes. L’impression 3D devient un outil pour lutter contre le consumérisme à outrance, mais surtout contre une certaine idée d’obsolescence programmée.

En France, la chaîne d’électroménager Boulanger a mis en place une plate-forme communautaire et open source (c’est presque le plus beau dans la démarche!) qui permet aux clients de la marque de télécharger librement les modèles 3D de certaines pièces des produits de la marque et de les imprimer, les modifier et les adapter à leurs besoins.

Plateforme 3D Boulanger: http://happy3d.fr

Plus fort encore: les clients peuvent publier les pièces qu’ils ont créées, augmentant d’autant plus (et à moindres frais) la base de données! Cela permet de prolonger la vie des appareils. À première vue, c’est contre-productif pour le chiffre d’affaires de la marque. En réalité, la « réparabilité » d’un appareil est de plus en plus un argument de vente. La population est de plus en plus sensibilisée à la notion d’obsolescence programmée. Les imprimantes jets d’encre y ont bien contribué. À choisir entre deux appareils, l’un réparable et durable et l’autre bon à jeter au moindre problème, le choix paraît de plus en plus logique. De plus, cela permet une économie importante; le service après-vente et le service de réparation n’ont plus besoin de stocker sur 10 ans un grand nombre de pièces, pour chacun des appareils, ce qui représente un coût prohibitif. À terme, cela devient un vrai avantage compétitif! Quand la Migros et la Coop auront compris cela…

Et où imprimer? Tout le monde ne dispose pas d’une imprimante 3D à la maison. Pour cela, il y a les FabLab!

Sans compter les Makerspaces!

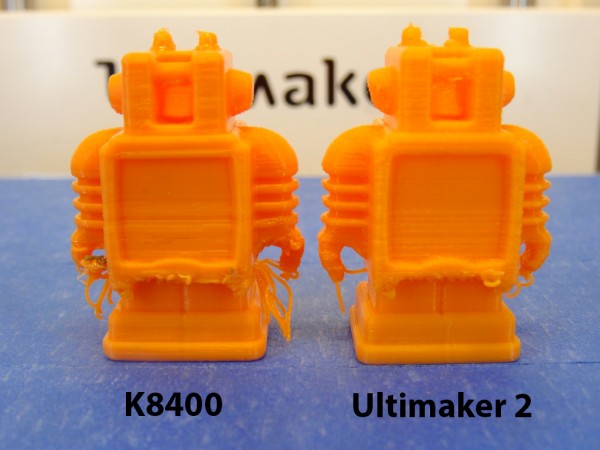

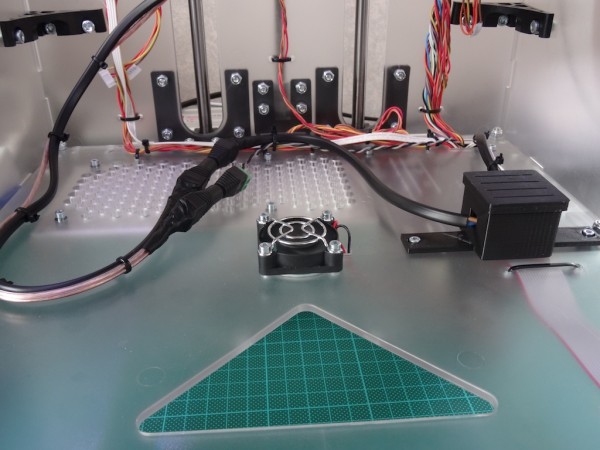

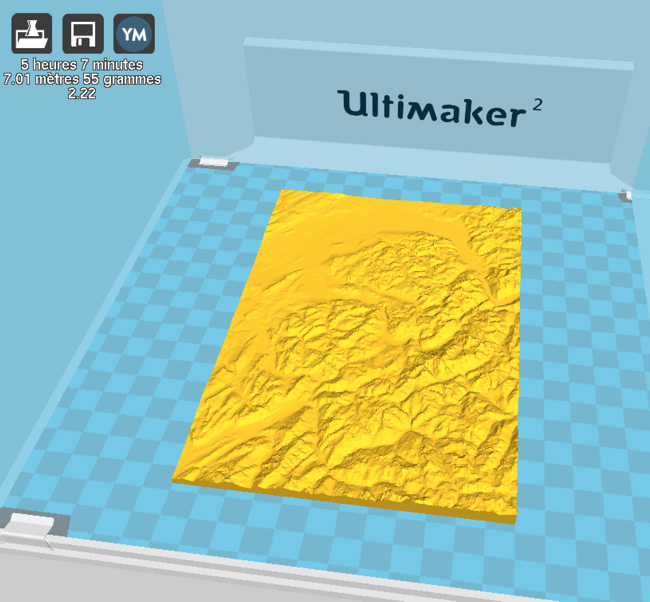

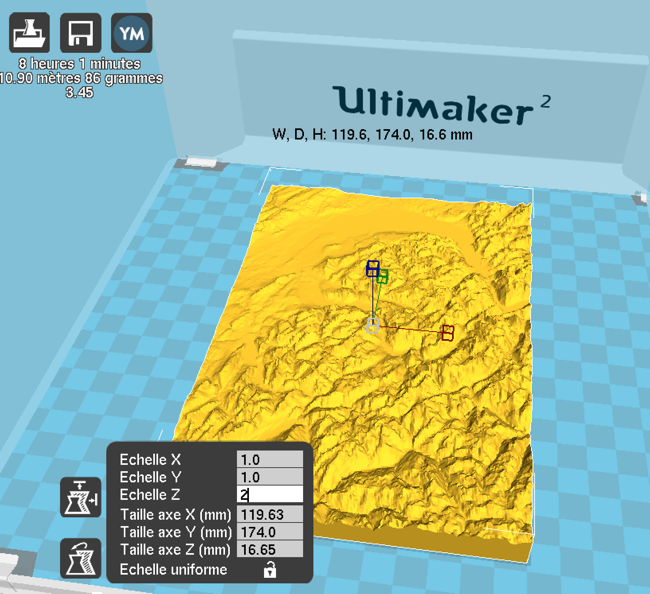

Il est temps de passer à un test comparatif d’impression entre la Vertex K8400 et l’Ultimaker 2. Afin de comparer ce qui est comparable, j’ai utilisé deux filaments semblables: le PLA orange de RepRap Austria, en 2.85mm pour l’Ultimaker 2 et en 1.75mm pour la K8400. Il s’agit d’un filament d’entrée de gamme, que j’utilise pour mes prototypes. Je réalise naturellement la même pièce sur les deux imprimantes, en utilisant Cura dans les deux cas. La hauteur de couche est aussi similaire, réglée à 0.1mm. La différence tient au fait que l’Ultimaker utilise les réglages par défaut de Cura, alors que pour la K8400, j’optimise depuis 3 mois ces réglages.

Il est temps de passer à un test comparatif d’impression entre la Vertex K8400 et l’Ultimaker 2. Afin de comparer ce qui est comparable, j’ai utilisé deux filaments semblables: le PLA orange de RepRap Austria, en 2.85mm pour l’Ultimaker 2 et en 1.75mm pour la K8400. Il s’agit d’un filament d’entrée de gamme, que j’utilise pour mes prototypes. Je réalise naturellement la même pièce sur les deux imprimantes, en utilisant Cura dans les deux cas. La hauteur de couche est aussi similaire, réglée à 0.1mm. La différence tient au fait que l’Ultimaker utilise les réglages par défaut de Cura, alors que pour la K8400, j’optimise depuis 3 mois ces réglages.