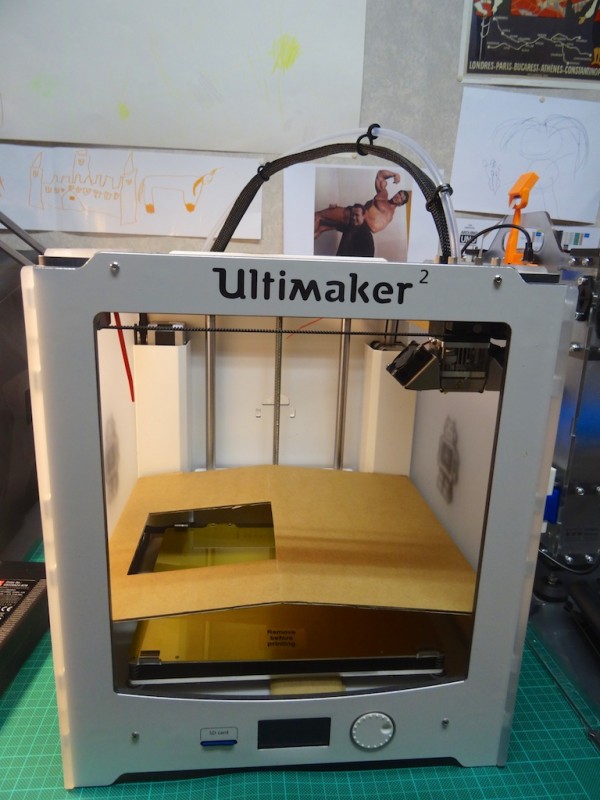

[Imprimante 3D] Ultimaker Extrusion Upgrade Kit: comment transformer une Ultimaker 2 en 2+

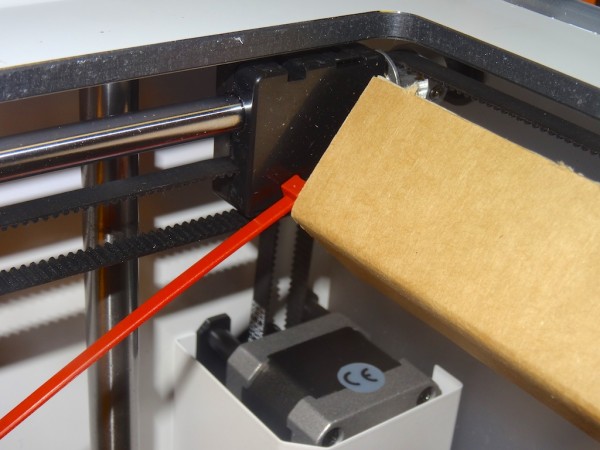

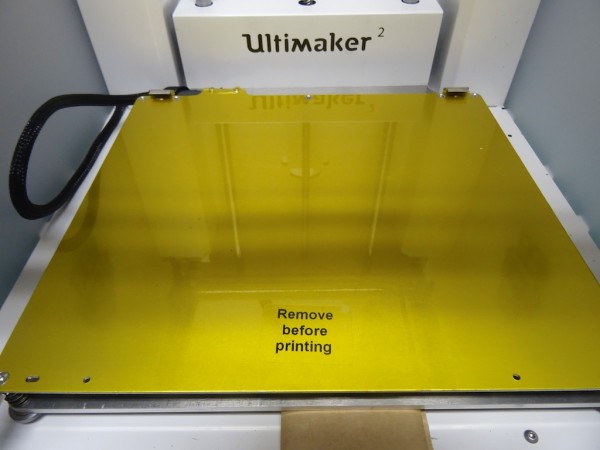

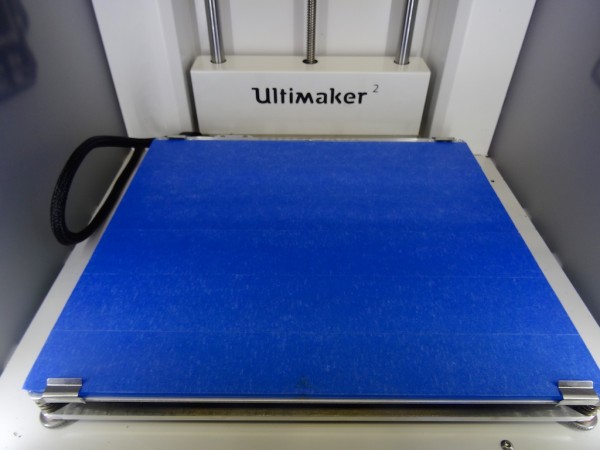

Ceux qui utilisent une imprimante 3D Ultimaker 2 ont remarqué qu’elle est maintenant vendue sous la dénomination Ultimaker 2+. Il s’agit en réalité d’une évolution majeure. On y trouve un nouvel extrudeur, corrigeant les faiblesses de l’ancien (qui a tendance à patiner), un système de fixation de la vitre sur le plateau chauffant qui ne nécessite pas d’outil ou de se casser les ongles pour retirer la vitre et enfin une nouvelle tête d’impression avec un refroidissement optimisé. Mais cette tête est surtout équipée de l’Olsson Block, une invention d’un membre de la communauté Ultimaker. L’Olsson Block permet de changer les buses de l’Ultimaker pour d’autres avec un diamètre différent. On peut ainsi imprimer avec des buses de 0.25mm (impression de grande finesse), 0,4 (buse actuelle), 0.65 et 0.8mm pour du prototypage rapide. Surtout, en cas de buse bouchée, le démontage est extrêmement simple: il suffit de la dévisser.

Ultimaker a eu la bonne idée de vendre un kit d’extension pour transformer une imprimante 3D Ultimaker 2 en 2+. Le kit est onéreux (570 CHF, disponible à la CADEV), mais il est très complet:

Une fois le carton ouvert, on constate qu’on va avoir du travail pour mettre en place le kit…

On trouve un nouvel extrudeur, avec (enfin!) un levier pour débloquer le filament.

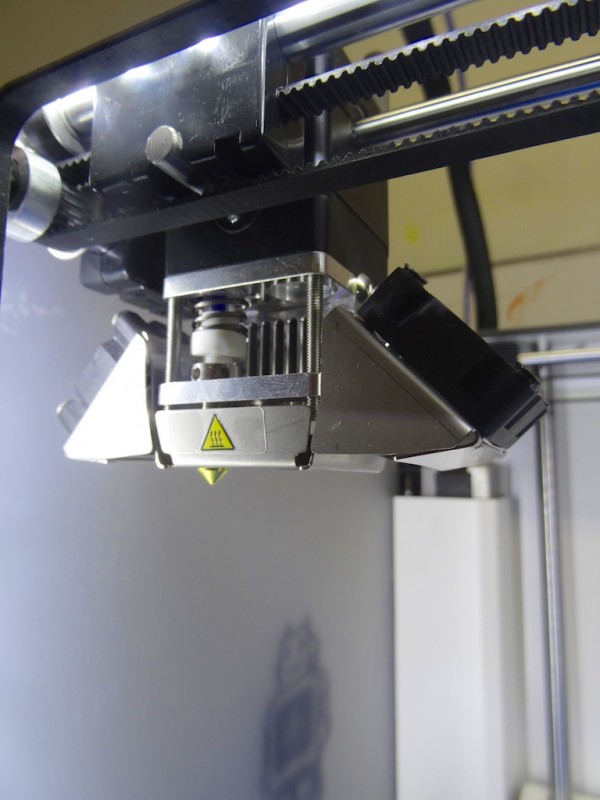

Une nouvelle tête, avec des ventilateurs disposés autrement.

Et enfin, les buses interchangeables (la 0.4mm est déjà montée sur la tête).

On trouve en ligne un mode d’emploi en français pour monter le kit.

Après une heure de travail, l’Ultimaker 2 retrouve une nouvelle jeunesse. Il ne faut pas oublier de modifier les paramètres dans Cura et d’envoyer le nouveau firmware. Pour terminer, le tout dernier bénéfice est que l’agaçant petit ventilateur qui tourne en contenu derrière la tête d’impression avec un bruit qui dérange en classe est maintenant presque silencieux!

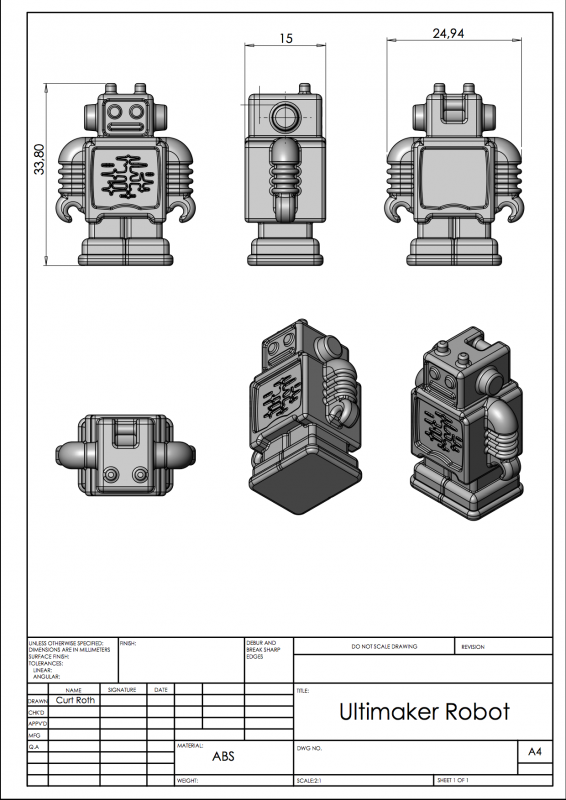

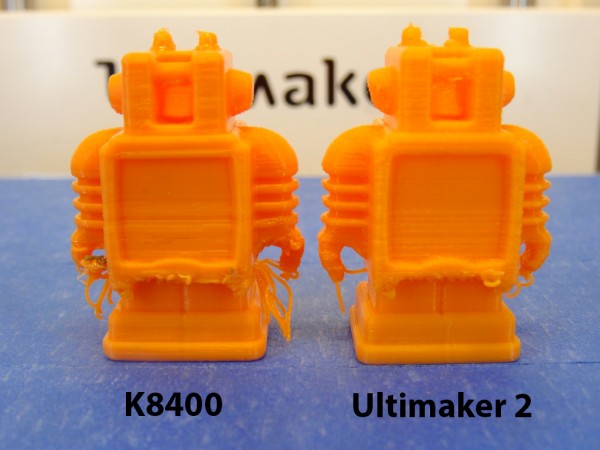

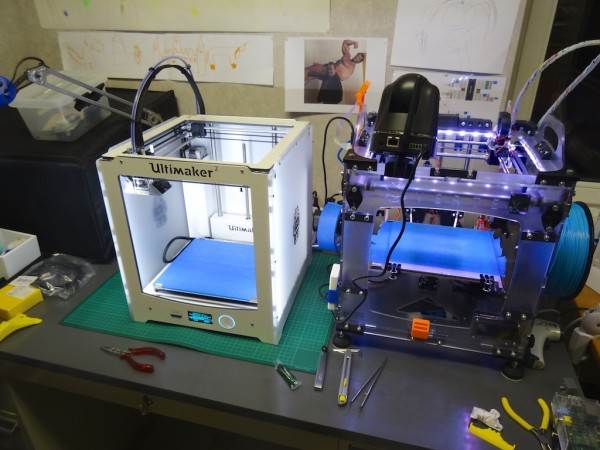

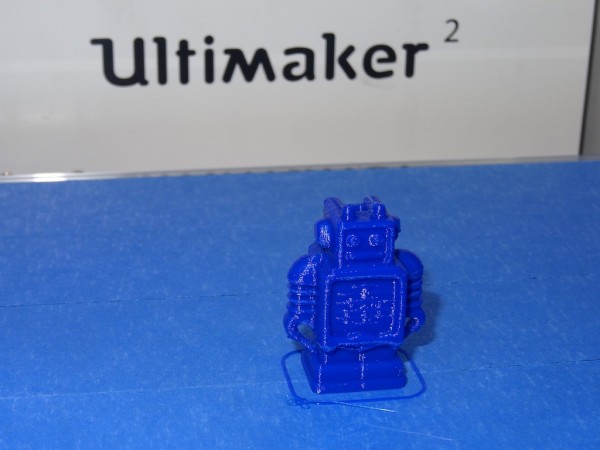

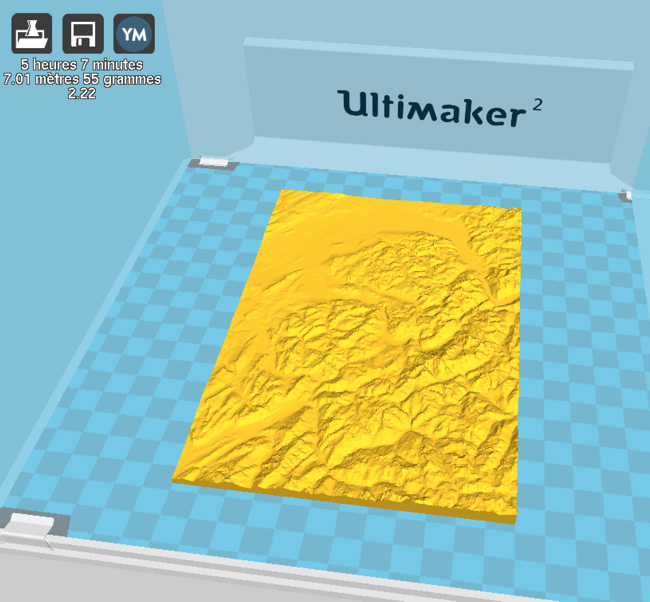

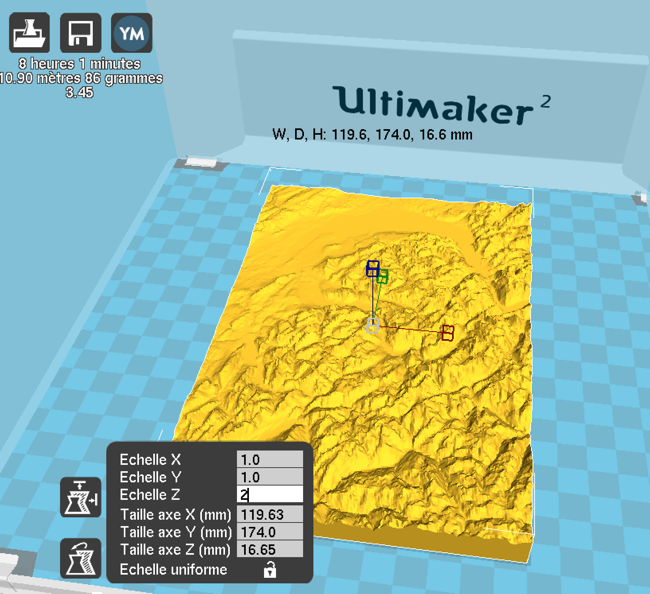

Il est temps de passer à un test comparatif d’impression entre la Vertex K8400 et l’Ultimaker 2. Afin de comparer ce qui est comparable, j’ai utilisé deux filaments semblables: le PLA orange de RepRap Austria, en 2.85mm pour l’Ultimaker 2 et en 1.75mm pour la K8400. Il s’agit d’un filament d’entrée de gamme, que j’utilise pour mes prototypes. Je réalise naturellement la même pièce sur les deux imprimantes, en utilisant Cura dans les deux cas. La hauteur de couche est aussi similaire, réglée à 0.1mm. La différence tient au fait que l’Ultimaker utilise les réglages par défaut de Cura, alors que pour la K8400, j’optimise depuis 3 mois ces réglages.

Il est temps de passer à un test comparatif d’impression entre la Vertex K8400 et l’Ultimaker 2. Afin de comparer ce qui est comparable, j’ai utilisé deux filaments semblables: le PLA orange de RepRap Austria, en 2.85mm pour l’Ultimaker 2 et en 1.75mm pour la K8400. Il s’agit d’un filament d’entrée de gamme, que j’utilise pour mes prototypes. Je réalise naturellement la même pièce sur les deux imprimantes, en utilisant Cura dans les deux cas. La hauteur de couche est aussi similaire, réglée à 0.1mm. La différence tient au fait que l’Ultimaker utilise les réglages par défaut de Cura, alors que pour la K8400, j’optimise depuis 3 mois ces réglages.