Astuce imprimante 3D: l’écrou à sertir

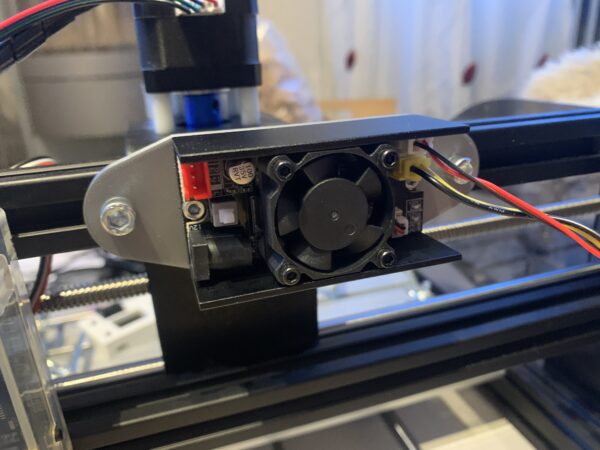

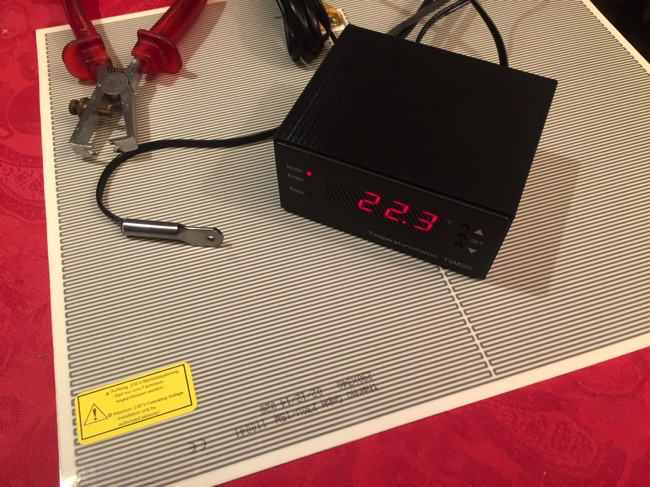

J’avais besoin d’un support pour une platine électronique, avec un pas de vis pour la fixer. Visser dans le PLA d’une impression 3D est certes possible, mais la tenue est mauvaise. J’ai donc testé, aujourd’hui, l’écrou à sertir (Hot Melt Insert Nuts, en anglais).

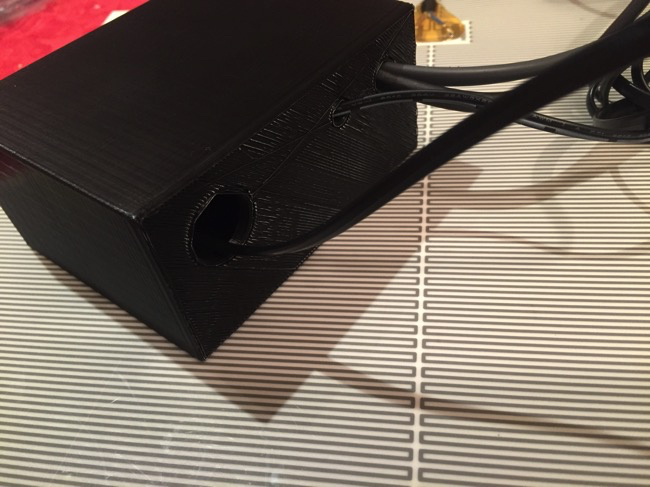

Il s’agit d’un écrou cranté, qu’on sertit dans du plastique en le réchauffant avec la panne d’un fer à souder. Et bien, cela fonctionne du tonnerre! C’est rapide, simple et solide.