Quelle découpeuse laser pour les écoles? Partie 1: qu’est-ce qu’une découpeuse laser

L’école a souvent été le reflet de l’évolution de la société en intégrant les dernières technologies au service de la pédagogie plus ou moins rapidement. On peut citer naturellement la calculatrice, l’ordinateur, mais aussi les imprimantes. Ont suivi les robots, Internet, Wikipedia, les tablettes, les beamers, les écrans interactifs. Souvent, ce sont des enseignants convaincus qui font leusr premiers essais pédagogiques dans leur coin, la plupart du temps avec leur propre matériel. Puis des évaluations pédagogiques sont faites, et les technologies sont adoptées, rejetées ou déployées à large échelle, au grès des courants pédagogiques et politiques.

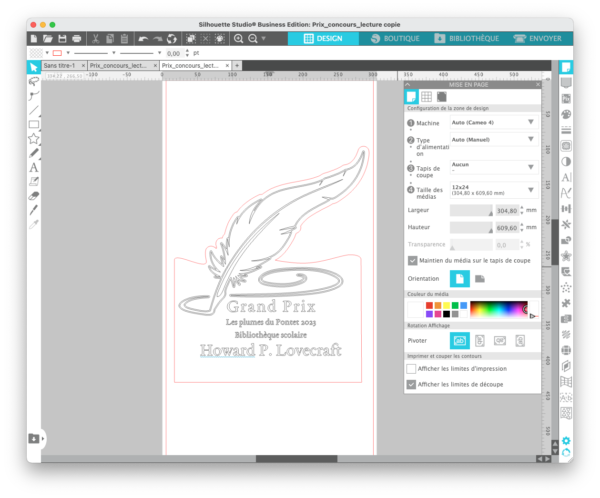

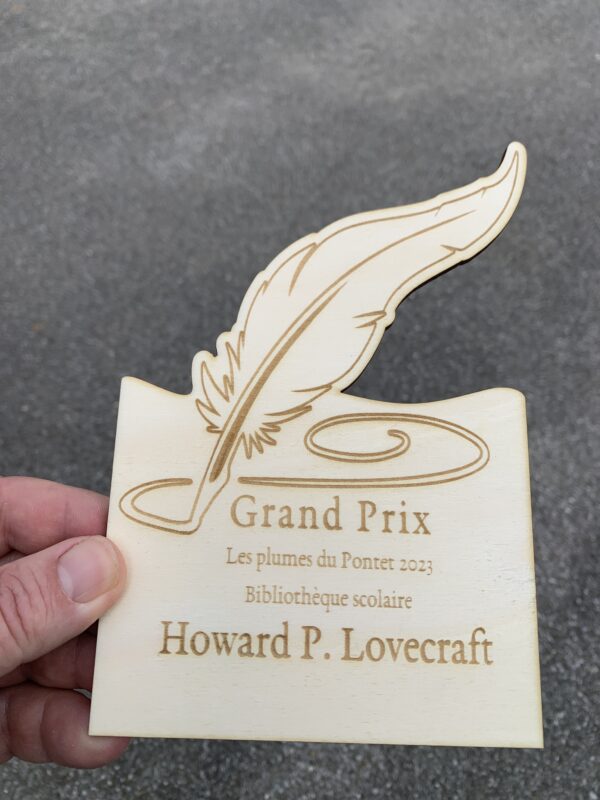

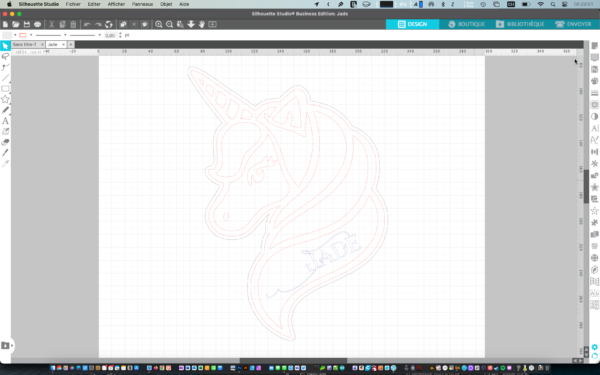

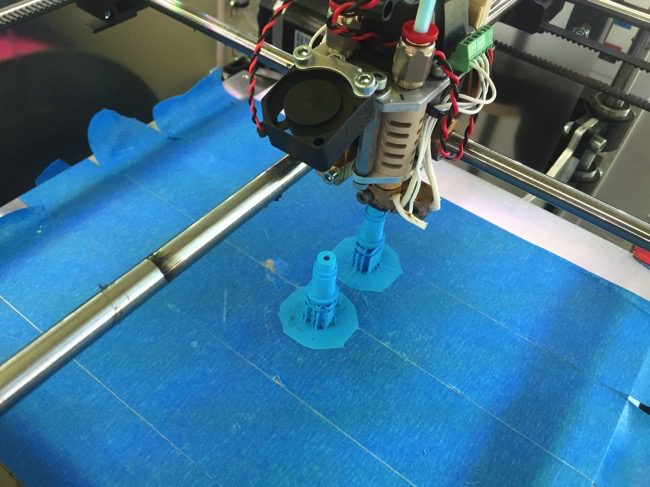

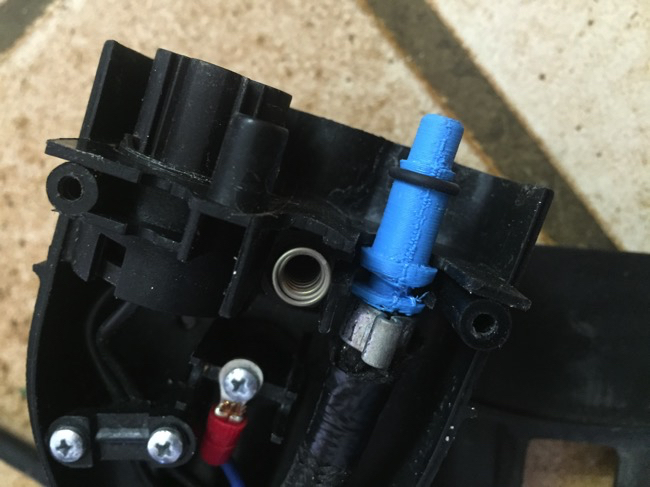

Dernièrement, ce sont les imprimantes 3D et les plotters à découper, comme les Silhouette Cameo, qui ont massivement intégré nos écoles. Nous voyons une démocratisation des outils industriels, avec un plongeon des prix et simplification de leurs usages, avec une adaptation des logiciels pour le grand public. Les prochaines machines qui commencent à arriver dans les écoles sont les CNC et les découpeuses laser. Dans cet article, je me concentrerai sur les découpeuses.

Qu’est-ce qu’une découpeuse laser?

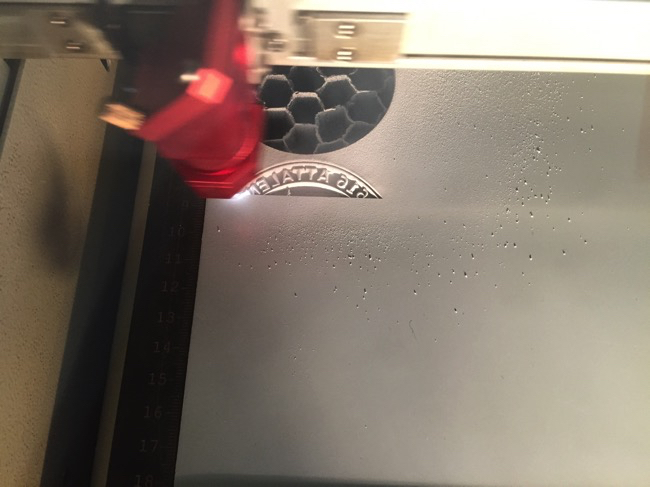

La découpeuse laser, aussi appelée graveuse laser, permet de découper et graver différents matériaux à l’aide d’un laser monté sur des axes X et Y.

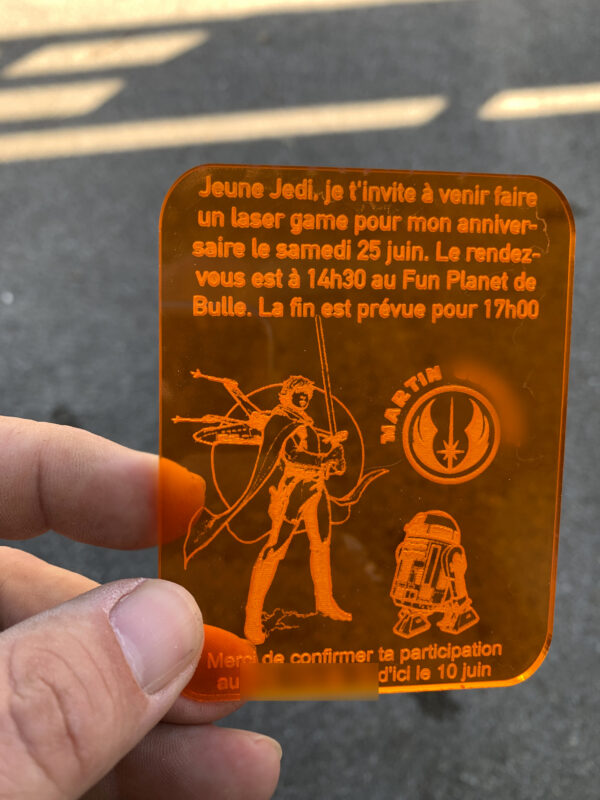

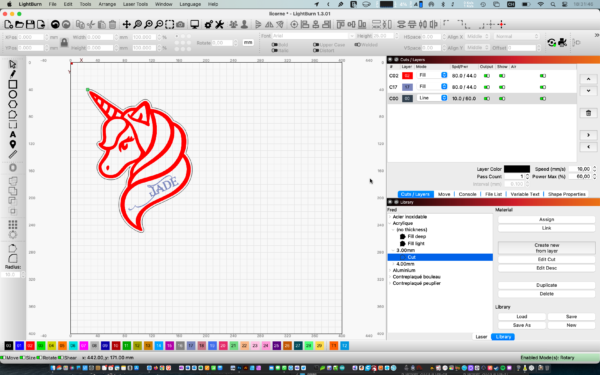

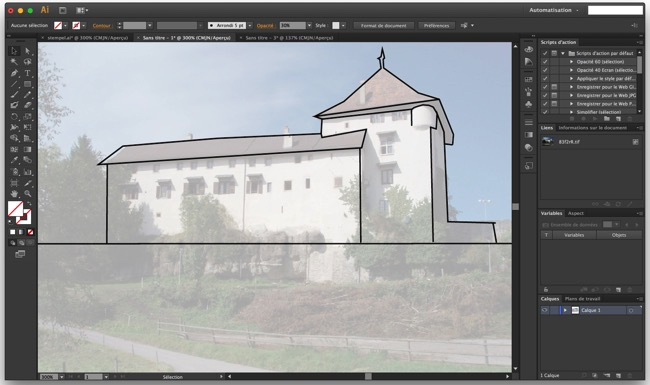

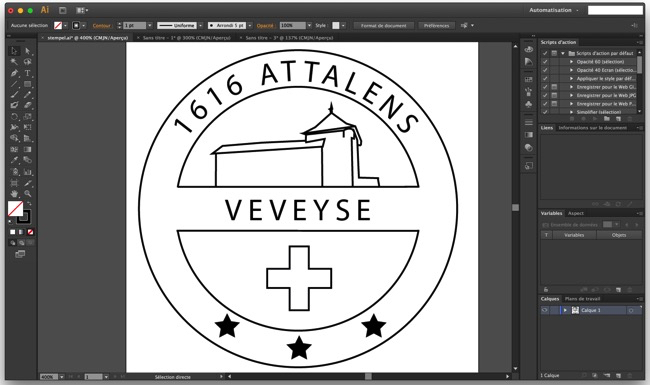

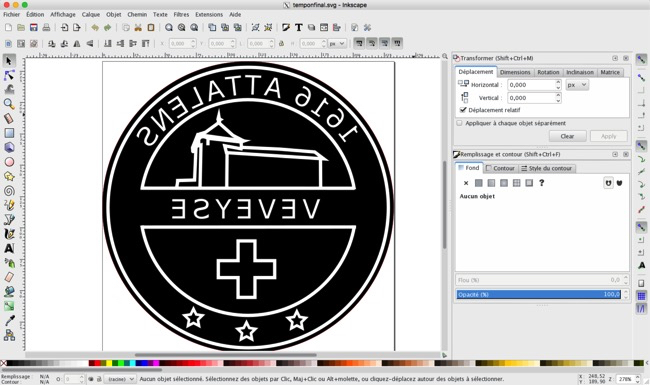

Selon le type de laser et sa puissance, on peut découper du bois, du contreplaqué, du plexi, du carton, du cuir et graver ces mêmes matières, ainsi que le verre, l’ardoise, la pierre ou le métal. Pour cela, on va partir d’un fichier 2D vectoriel.

Quels sont les types de découpeuses laser?

On peut globalement séparer les découpeuses laser en 3 catégories:

Laser CO2

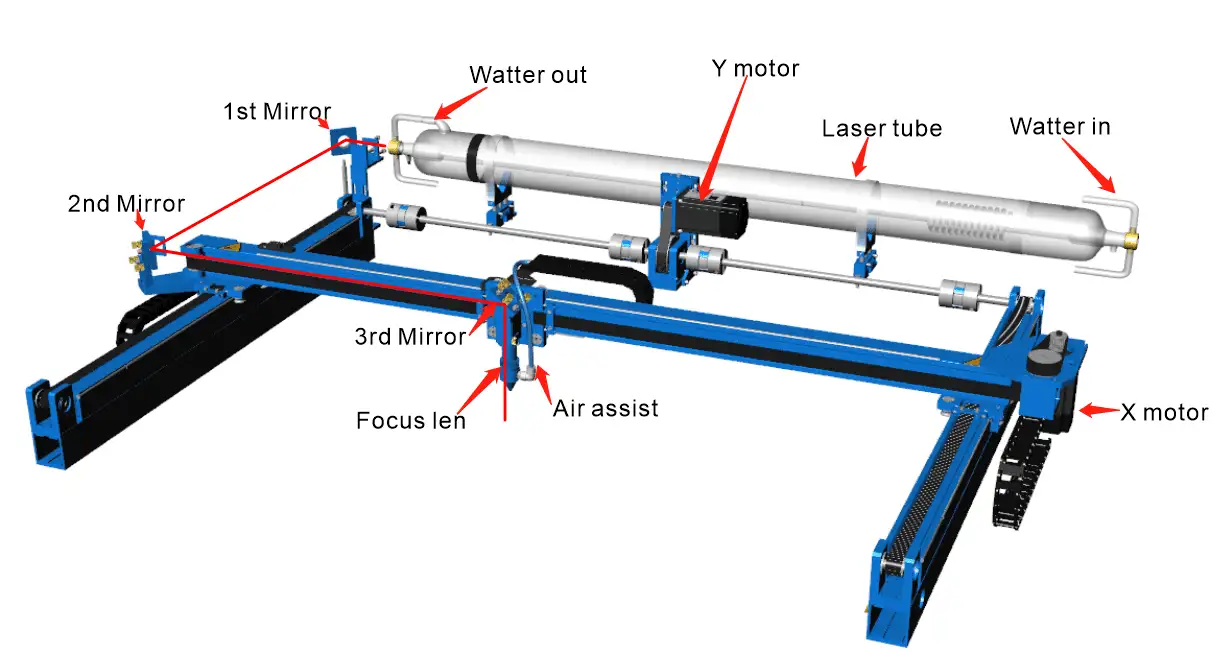

Cette technologie est basée sur un tube laser, qui génère un rayon infrarouge (donc invisible). Ce rayon est ensuite dirigé par une série de miroirs sur une tête de découpe, qui contient une lentille qui va focaliser le rayon.

On va retrouver des petites découpeuses sans marque chinoise (en général de 40W, les fameuses K40), jusqu’à des découpeuses professionnelles de plusieurs centaines de Watts de puissance.

Il y a autant de différence entre une K40 et une Trotec, en matière de sécurité, de fiabilité, de prix et de coût d’entretien, qu’entre une 2CV et une Rolls-Royce. Je vous invite du reste, au sujet du prix, à consulter l’article suivant. La Trotec est la découpeuse de référence dans de nombreux FabLabs suisses.

Avantages des découpeuses laser CO2:

- Précision élevée : Les découpeuses laser CO2 permettent des coupes très précises, même sur des détails fins, ce qui est idéal pour des applications complexes et délicates.

- Polyvalence : Ces machines peuvent couper une grande variété de matériaux non métalliques comme le bois, le plastique, le verre, le papier, et même certains métaux fins, rendant l’équipement adapté à divers secteurs.

- Qualité de coupe : La qualité des bords de coupe est généralement très élevée, avec peu ou pas d’ébarbage, ce qui réduit le besoin de finitions supplémentaires.

- Non-contact : La découpe laser est une méthode non-contact, ce qui signifie qu’il y a moins d’usure sur l’outil et pas de déformation du matériau due à une pression physique.

- Automatisation et répétabilité : La découpe laser CO2 peut être facilement automatisée et intégrée dans des systèmes de fabrication numérique, permettant une grande répétabilité et efficacité dans la production.

Inconvénients des découpeuses laser CO2

- Coût initial élevé : L’achat et l’installation d’une découpeuse laser CO2 peuvent représenter un investissement initial considérable. En effet, il faut impérativement éviter les découpeuses lasers chinoises sans marque, qui présentent de très grands risques pour la sécurité.

- Coûts de fonctionnement : Les composants de la machine, comme les miroirs et les lentilles, peuvent s’user et nécessiter des remplacements périodiques. Les coûts de fonctionnement peuvent donc être élevés. Par exemple, un tube CO2 doit être remplacé régulièrement (5’000 à 10’000 heures de fonctionnement). Un tube laser de 100W coûte plus de 1’000 CHF et est très difficile à trouver en Suisse. Il en est de même pour les miroirs et les lentilles. Il faut pouvoir s’approvisionner directement en Chine.

- Encombrement : les découpeuses laser CO2 sont souvent très encombrantes et lourd. Par ailleurs, elles nécessitent impérativement un système de refroidissement à eau externe. Elles sont difficiles à déplacer et nécessitent une remise en service à chaque déplacement.

- Limitation de matériaux : Bien qu’elles soient polyvalentes, les découpeuses laser CO2 ne sont pas idéales pour tous les types de matériaux, notamment certains métaux épais ou réfléchissants qui peuvent nécessiter un laser de type différent (comme un laser à fibre).

- Sécurité : Le rayon laser est invisible. Il faut donc impérativement un interrupteur de sécurité lors de l’ouverture de l’enceinte de protection. Les découpeuses laser chinoises présentent de très nombreux risques de sécurité (électrique, incendie,…).

- Compétences nécessaires : si l’usage d’une découpeuse laser CO2 est relativement simple, sa maintenance et les réglages périodiques nécessitent de solides compétences et de l’expérience. Une mauvaise manipulation peut détruire le tube laser.

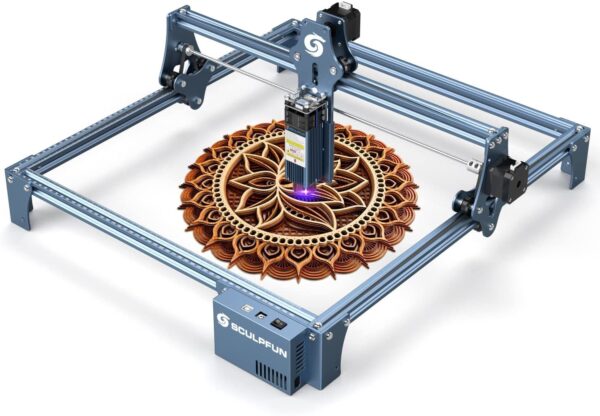

Découpeuses laser à diodes

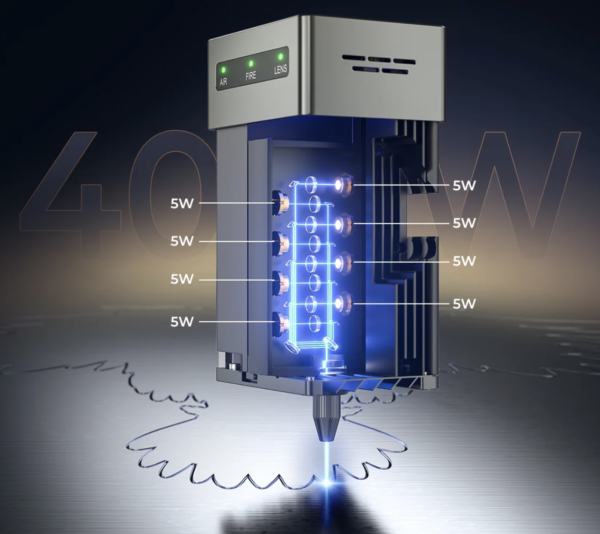

Les premières découpeuses à diode (en l’occurrence des graveuses) ont été bricolées à partir de composants de graveurs DVD. En particulier, il s’agissait d’utiliser la diode qui permettait de graver les DVD. Des châssis spécifiques ont ensuite été conçus et des diodes toujours plus puissantes utilisées. Actuellement, on peut monter jusqu’à des puissances de 40W en combinant le rayon de plusieurs diodes.

On trouve des découpeuses laser à diode « nues » à petit prix. Ces dernières sont beaucoup trop dangereuses pour un usage scolaire.

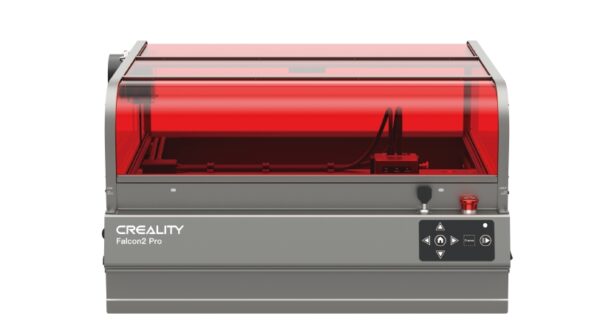

Depuis peu, les principaux fabricants (Creality, Xtool) commencent à proposer des lasers à diode enfermés dans une enceinte avec suffisamment de sécurités pour obtenir la certification Laser Classe 1, ce qui les rend utilisables en toute sécurité en classe.

Avantages des découpeuses laser à diodes

- Coûts réduits : les découpeuses laser à diode sont beaucoup plus simples que celles avec un tube CO2. Elles sont donc d’un coût bien inférieur. Pour une découpeuse compatible avec un travail en présence d’élèves, on commence avec un prix de 1500 CHF.

- Taille compacte : Les systèmes à diode sont souvent plus compacts et légers que leurs homologues CO2, ce qui les rend idéaux pour un usage en classe. Ils sont aussi facilement transportables d’une classe à l’autre selon les besoins de l’école. Par ailleurs, les découpeuses laser à diode ne nécessitent pas de l’encombrant refroidissement par eau.

- Maintenance réduite : Les lasers à diode nécessitent généralement moins de maintenance que les lasers CO2, car ils ont moins de composants optiques sensibles (comme les miroirs) qui doivent être nettoyés et alignés régulièrement.

- Longue durée de vie : Les diodes laser peuvent avoir une durée de vie plus longue en termes d’heures d’opération avant de nécessiter un remplacement, contribuant à réduire les coûts à long terme.

- Bonne pour les matériaux fins : Les découpeuses laser à diode sont particulièrement efficaces pour la découpe de matériaux fins et délicats, offrant une bonne qualité de coupe avec un minimum de dommages thermiques sur les bords. C’est aussi particulièrement le cas pour les gravures.

- Faciles à mettre en oeuvre : le fonctionnement des découpeuses laser à diode est relativement simple. Un enseignant peut facilement l’utiliser et faire la maintenance.

Inconvénients des découpeuses laser à diodes

- Puissance limitée : Les lasers à diode offrent généralement moins de puissance que les lasers CO2, ce qui limite leur capacité à couper des matériaux épais ou très réfléchissants.

- Surface de coupe restreinte : souvent la surface de travail d’une découpeuse laser à diode est limitée à environ 40x40cm.

- Gamme de matériaux restreinte : En raison de leur puissance limitée et de la longueur d’onde spécifique du laser, les découpeuses à diode ne sont pas aussi polyvalentes que les lasers CO2 pour travailler avec une large gamme de matériaux. Il est par exemple très difficile de découper du Plexiglas ou de l’acrylique transparents.

- Vitesse de découpe : Les vitesses de découpe peuvent être plus lentes, particulièrement pour des matériaux plus épais, en raison de la puissance limitée disponible.

- Qualité de coupe variable : La qualité de la coupe peut varier en fonction du matériau et de l’épaisseur, avec parfois des bords moins nets ou plus de dommages thermiques comparés à ceux obtenus avec un laser CO2 plus puissant.

Graveuses laser fibre

Je mentionne juste en passant les graveuses laser fibre. Leur usage est très spécifique: la gravure, en particulier sur métal, pour des médaillons, par exemple. Ces machines travaillent sur des surfaces réduites et ne sont pas adaptées pour la découpe. Dès lors, je ne les intègre pas dans cette étude.

Dans cette première partie, je vous ai exposé les principaux types de découpeuses laser potentiellement à disposition des écoles. Dans la prochaine partie, je vais aborder les usages des découpeuses laser et, en fonction, le ou les choix idéaux pour une école.